物流DXの課題を解決!積載率低下や人手不足を防ぐ実践ガイド

物流

・6万名以上のエンジニアネットワークを活用して課題を解決※

・貴社のDX戦略立案から実行・開発までワンストップで支援可能

※エンジニア数は2026年8月期 第1四半期決算説明資料に基づきます。

物流業界では、ドライバーや現場作業員の不足、在庫の増加、繁閑差対応といった課題が年々深刻化しています。こうした状況の中で注目されているのが、自動倉庫導入を含む物流DXです。人手による倉庫運営から脱却して省人化・効率化を実現できるだけでなく、在庫精度や作業の一貫性向上、安全性の確保まで幅広いメリットを得られるのが特徴です。

さらに、入出庫のスピードアップやピッキングのミス削減により、納期遵守率や顧客満足度の向上に直結します。

本記事では、自動倉庫の基本的な仕組みと、それぞれのタイプの特長をわかりやすく解説します。導入を検討する際の判断材料として、メリットや現場での活用イメージがはっきりと掴める内容です。自動倉庫がどのように物流現場を変えるのか、ともにその全体像を見ていきましょう。

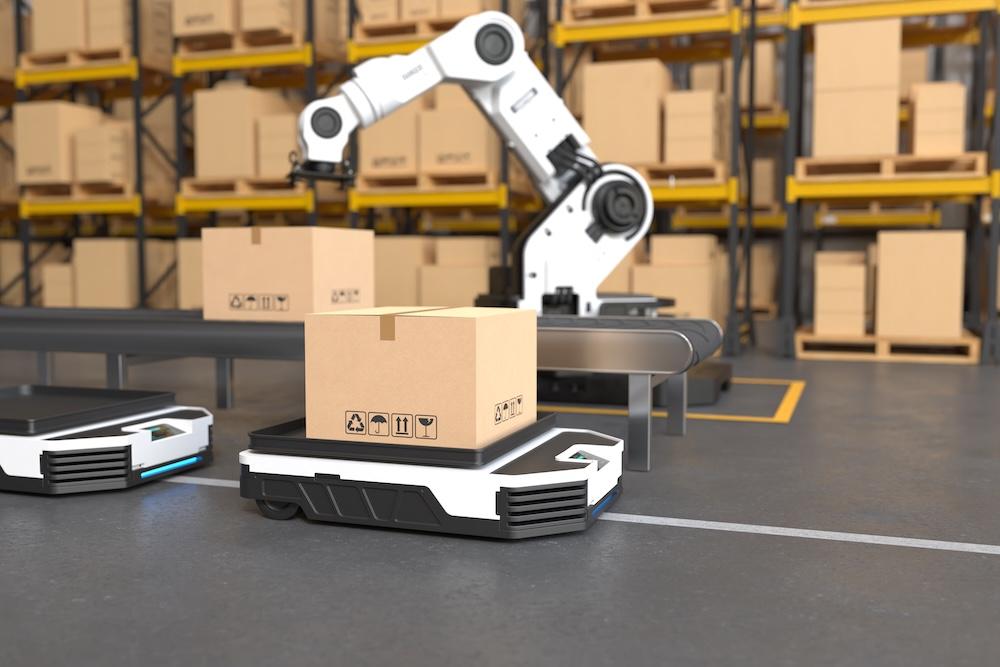

自動倉庫とは、棚やパレットをレールや無人搬送ロボットで自動的に移動してピッキングや入出庫を機械的に行う倉庫システムです。高密度に棚を配置できるため、限られたスペースでも在庫量を増やせます。

また、作業者が棚を取りに行く必要がなくなるためピッキングの時間やミスが減り、作業品質と安全性の向上がポイントです。AIやIoTによる在庫管理と連携させれば需要に応じた在庫補充や出荷計画の自動化にもつながり、物流DX推進の中核として機能します。

自動倉庫は在庫棚への搬送や格納が自動化されており、作業者はターミナル側で指示を受けます。棚はスタッカークレーンやトート(シャトル)などが自動的に搬送し、ピッキングエリアに移動します。ケース単位の収納・取り出しにも対応できるものもあり、倉庫のレイアウトや取扱品目に応じて最適な方式を選ぶことが可能です。

これらの仕組みによって、人的ミスの軽減と在庫精度の向上が図られます。

スタッカークレーン型自動倉庫は、高さ数メートルから十数メートルにわたるラック群の間をクレーン車が上下・横移動しながら棚そのものを取り出す構造です。メリットは、天井近くまでの高密度な収納が可能で倉庫の床面積を抑えながら大量在庫を保管できることにあります。入出庫指示はWMS(倉庫管理システム)から自動で送られ、クレーンが該当棚をピッキングステーションまで移動する方式です。

人手による移動がなくなるため、取り違いや落下リスクの低減・安全面の強化につながります。さらに棚搬送のスピードと精度も高く、特に保管スペースが限られている都市部倉庫や流通センターで多く採用されるようになりました。メンテナンスも定期点検で比較的安定稼働し、長期運用にも耐えやすい倉庫といえるでしょう。

トート型自動倉庫は、棚ではなくトレーやカゴに商品を収納し、複数の無人トートシャトルがラック内を自律走行して入出庫や移動する方式です。トレー単位で収納物を管理できるため、多品種少量・小口出荷に向いています。必要なトレーだけを取り出して移動できるため、無駄な棚搬送を減らして省エネな運用が可能です。

制御はWCS(倉庫制御システム)やWMSと連携し、複数シャトルの稼働状況もリアルタイムで把握できます。さらにスケーラビリティが高く、後からシャトルを追加することで稼働量に応じて柔軟に調整できます。都市部のeコマース倉庫・医薬品・化粧品などの小口流通に最適です。人手作業とロボット搬送の組み合わせで、作業負荷の平準化にも貢献します。

ケース自動倉庫型は、段ボールやケース単位で小売商品や補充物を収納し、それをシステムが自動で取り出す方式です。スタッカークレーン型より床面積を利用しやすく、棚を含むラック構造が低く抑えられるため、倉庫スペースが限られる施設でも導入しやすいのが特徴です。

ピッキングはシャトルやクレーンが指示通りケースを搬送し、ピッキングステーションで作業者が中身を確認します。多品種・少量出荷の現場でも対応でき、食品や雑貨、ファッションといった分野で効果を発揮するのがポイントです。適切なソフト連携により在庫管理や出荷タイミング調整が自動化され、作業時間の短縮とミスの低減を実現できます。在庫回転率の改善や欠品予測とも相性が良く、定時納品精度の向上に寄与します。

物流業界では、人口減少や高齢化にともなう労働力不足、需要の多様化、配送スピードへの要求といった課題が重なっています。従来の人手中心の業務では対応が難しくなり、業務効率と柔軟性を両立できる技術への注目が集まっています。

その中で自動倉庫は、安定的なオペレーションと人材負担の軽減を両立し、かつリアルタイムなデータ連携によって在庫管理や出荷精度も高められることから、多くの企業で導入検討が進みました。DXを加速する現場のインフラとして、重要なポジションを占めています。

物流現場では慢性的な人手不足が続いており、倉庫作業者やドライバーの確保は年々難しくなっています。特に若年層の物流業界への就業意欲が低い一方で、EC市場の拡大により出荷件数は増加傾向にあります。こうした状況では、従来型の人手依存モデルでは業務が立ち行かなくなるリスクがあるので注意しましょう。

自動倉庫の導入によって、ピッキングや搬送といった反復的かつ身体的負担の大きい作業を自動化できます。これにより少人数でも高い処理能力を維持できる体制が構築できるでしょう。また、労働力に依存しすぎないことで繁閑差にも柔軟に対応しやすくなります。人材採用の難しさを解消し、既存の従業員の負担軽減にもつながるため、長期的な人材定着にも好影響を与えるでしょう。

自動倉庫は、入出庫からピッキング、仕分けまで一連のプロセスをシステムで一元管理し、作業効率を引き上げます。従来の手作業では棚の位置確認や商品検索、移動に時間がかかっていましたが、自動倉庫では必要な物品が作業者のもとへ自動搬送されます。

これによりピッキング精度が安定し、ヒューマンエラーの発生率も低下するのがメリットです。作業手順も標準化されるため、新人やアルバイトでも短期間で業務に適応できるでしょう。また、在庫ロケーションの最適化が図れることで、業務全体のスループット(処理能力)も向上します。無駄な作業や待ち時間を削減し、全体としてリードタイムの短縮が実現できます。

物流DXを推進する上で、自動倉庫のような自動化技術は競争力強化に直結します。単なる業務効率の向上だけでなく、データドリブンな経営判断を可能にする環境を整えられるためです。倉庫内のあらゆる動作がデジタル化されることで、日々の業務状況や在庫の流動性、繁忙期の負荷状況をリアルタイムで可視化できます。

また、複数拠点を統合的に管理するシステムと接続することで、全体最適の判断が可能となり、全社レベルでの業務効率化につながります。こうした取り組みは納期遵守率やクレーム低減にも寄与し、顧客満足度の向上にも直結するのがポイントです。DXを通じて市場ニーズに柔軟に対応できる体制を構築し、業界内でのポジショニング強化を図るためのカギとなる要素です。

自動倉庫では、すべての入出庫情報がセンサーやバーコードによってリアルタイムで記録され、WMS(倉庫管理システム)やERP(統合基幹業務システム)と自動的に連携されます。

これにより在庫の所在や数量・入出庫履歴などを正確に把握でき、手作業による誤記や遅延が発生しにくくなります。従来のような目視確認や手入力による管理ではどうしても誤差が生じ、過剰在庫や欠品といったリスクを引き起こしていました。

また、AIや機械学習技術と組み合わせることで、需要予測や発注量の自動調整にも応用できます。

これにより、仕入れ・生産・販売の各プロセスがシームレスにつながり、業務全体の無駄を削減できるでしょう。在庫管理の精度と速度が向上し、コスト抑制とサービスレベルの向上を両立する基盤となります。

自動倉庫の導入は、倉庫単体の効率化にとどまらずサプライチェーン全体の統合的な最適化に寄与します。WMSやERPと連動することで各拠点の在庫データや物流状況をリアルタイムで一元管理でき、拠点間で在庫の融通をきかせることも可能です。

これにより、特定地域での需要増加や繁忙期においても柔軟な対応が可能となり、配送リードタイムの短縮や在庫偏在の解消につながります。

また、サプライチェーンを構成する製造部門・仕入れ部門・販売部門とデータを共有することで、補充や生産の最適なタイミングを自動的に判断できます。

これにより過剰在庫の圧縮や欠品の防止が可能となり、結果として業務全体のバランスが整うでしょう。可視化されたサプライチェーンは経営判断のスピードと精度を高めるとともに、競争力強化の土台を築く要素として重要性を増しています。

物流DXを推進することで業務の可視化やデジタル基盤の整備が進み、自動倉庫導入の下地が整います。作業データの収集・分析、基幹システムとの連携、KPIの明確化などにより導入判断がしやすくなり、投資効果も数値で検証可能になります。

また、省人化や環境負荷削減といった経営課題にも対応しやすくなるため、自動倉庫は物流改革の要として注目されるようになりました。ここでは、その具体的な6つの理由について解説します。

物流DX推進により受注から出荷までのフローが可視化され、デジタル化されたプロセスから自動化の優先領域が明確になります。従来は曖昧な作業とされていた部分も、データによって労力や時間の掛かり具合が数値で把握できるようになります。

例えば、ピッキングに手間がかかっている工程や、入出庫時に起きる待機時間がどれほどあるのかを細かく分析可能です。この段階で、自動倉庫が効果を発揮する領域がはっきりします。実際にそのプロセスにどれだけの費用や工数が掛かっているかが見えることで、自動化するべきかどうかの判断がしやすくなります。

こうした判断が可能になることで曖昧な導入から脱却し、投資効果が期待できる工程に絞った戦略的な導入計画を立案可能です。その結果、自動倉庫の導入が、無駄なくかつ現場の課題に根差した形で進められるでしょう。

物流DXの一環としてWMS(倉庫管理システム)やERPといった基幹システムを導入し、データ連携基盤を整えておくことで自動倉庫導入の準備が進みます。これらのシステムが整っていると、入出庫、在庫、配送、発注などのデータがリアルタイムで取得・共有されて連携設計の大きな工数が省けます。

自動倉庫は外部システムとの同期が欠かせませんが、DX推進によってすでにAPI連携やデータマッピングの枠組みが構築されていれば、設計や試運転の段階からスムーズなテストが可能です。加えて、DXの過程で得たノウハウや運用経験は、トラブルシューティングや仕様調整時にも武器になるでしょう。

こうした基礎体力ができている企業では自動倉庫導入時のリスクも低減され、導入コストと所要期間の両面において導入ハードルが下がる形となります。結果として、より安全かつ確実なプロジェクト推進が期待できるでしょう。

物流DXの推進によって業務KPI(重要業績評価指標)が可視化されると、自動倉庫導入後のROI(投資対効果)が数値に基づいて評価できるようになります。これには、作業時間、エラー率、ピッキング速度などの指標が含まれますが、自動倉庫導入前後の比較することで投資効果を正確に把握できるようになります。

例えば、作業時間短縮によって人件費削減または残業時間の圧縮効果を算出したり、ミス削減による再出荷コストの削減幅を定量化できたりするのがポイントです。これを基に経営層や投資家に対して説得力のあるレポートを提出することも可能になります。

さらに、導入後のKPI監視により運用状況を継続的に評価し、必要に応じて改善サイクルを回せます。その結果、自動倉庫への投資は単なる設備投資ではなくPDCA型の持続的な改善投資となるでしょう。これにより、自社の物流戦略に組み込まれた資産として機能させられます。

DX推進により作業負荷や現場の人員配置に関するデータが蓄積されると、自動化によって省人化すべき領域が明確になります。これには、どの時間帯に作業者が集中しやすいか、どこにボトルネックがあるか、誰かの偏在によって生産性が落ちていないかといった課題が可視化されます。

例えば、ピッキング担当者が特定のエリアで一時的に過重負荷になるケースがデータで示されれば、そこに自動倉庫を導入することで負担を軽減できるでしょう。これにより、従業員の健康リスクの低減や従業員満足度の向上にもつながります。

さらに、効果が高い工程に集中して投資することで、費用対効果が高い導入戦略を行えます。人的リソースの無駄を省いて最適化対象に投資できるため、全体の物流効率と現場環境を同時に改善できるのがポイントです。

物流DXでは需要予測や在庫最適化がデータ分析により高度化しますが、これらの取り組みにはリアルタイムな在庫管理が不可欠です。需給バランスを正確に把握するためには、在庫変動を瞬時に把握できる自動倉庫との連携が必要です。

例えば、AIによる売れ筋商品の予測に基づいて自動倉庫に補充指示が即座に連携されることで欠品や過剰在庫を防ぎ、最適な在庫水準を維持できます。従来なら1日単位だった補充タイミング調整が、在庫が動くたびにリアルタイムで対応できるようになるでしょう。

これにより、販売機会損失や保管コストの増加を回避すると同時に、顧客満足度を高水準で維持できます。リアルタイム性を持った在庫運用が自動倉庫導入の前提となることで、戦略的な在庫管理が現場レベルまで実現できるようになります。

物流DXによりエネルギー使用量やCO₂排出量がセンシングデータとして取得可能になります。これにより節電や環境負荷削減の成果を定量的に捉えられるようになりますが、自動倉庫の導入がその取り組みに拍車をかけます。

自動倉庫は照明・空調・搬送動作の最適化が可能で、稼働時間や動線の設計によって消費電力量を抑えられるのがポイントです。DXによりこの使用状況が可視化されると、自動倉庫による省エネやCO₂削減効果も数値で算出可能です。こうした定量的なエビデンスは、環境対応を重視する経営層や投資家へ説明する際にも説得材料になるでしょう。

さらに、省エネ効果の可視化ができれば、補助金・税制優遇などの環境配慮型助成制度を活用しやすくなります。これにより初期投資の負担も軽減され、長期的な運用コスト削減と環境配慮の両立を実現しやすくなるでしょう。

物流業界では、人手不足や物量変動への対応、在庫精度の向上といった課題を背景に、自動倉庫の導入を検討する企業が増えています。自動倉庫は一定の初期投資を伴いますが、レイアウト設計や基幹システムとの連携を含めて倉庫全体の最適化を推進できる設備です。そのため、省人化設備として単独で評価するのではなく、倉庫全体の業務設計や将来需要を踏まえた戦略投資として位置付ける必要があります。

対象業務の選定、方式比較、現場体制の整備、段階導入の可否、ベンダー評価までを体系的に整理し、投資効果とリスクを総合的に検討する視点が重要です。

自動倉庫の有効性を検証するには、現行業務を入荷、保管、ピッキング、出荷、棚卸といった工程単位で分解し、作業量や標準時間、エラー発生率を定量的に把握します。繰り返し作業が多く、重量物や高所作業を伴う工程は、自動化との適合性を整理しやすい領域です。

一方、多品種少量かつ頻繁なレイアウト変更が発生する業務では、柔軟性との両立を検討しなければなりません。また、WMSとのデータ連携や在庫精度への影響も評価対象に含めます。業務特性と投資効果を結び付けて整理する視点が欠かせません。

自動倉庫にはスタッカークレーン方式、シャトル方式、AutoStoreなど複数の構成があります。それぞれ保管密度、処理能力、対応可能なSKU数が異なり、物量特性に応じた比較検討が必要です。高層化による保管効率を優先する設計と、多頻度出庫への迅速な対応を求める設計とでは、選択すべきシステムの構成が異なります。

さらに、取扱量の増減や拠点再編を想定し、モジュール追加やレイアウト変更の容易性も確認が必要です。ピーク時の物量に合わせるのか、平準化前提で設計するのかによって投資規模は変動するでしょう。中長期の需要予測を踏まえた仕様決定が求められます。

自動倉庫導入は設備更新にとどまらず、入出庫手順や在庫配置ルール、役割分担の見直しにも波及します。従来は作業者が判断していた補充や優先順位付けが、システム主導へ移行するケースも想定されます。この変化に十分対応できなければ、誤操作や例外処理が増加する可能性があります。

導入前には業務フローの再設計と標準作業手順書の整備が必要です。あわせて、操作教育に加え、障害発生時の対応手順や保守部門との連携方法の明確化も求められます。段階的な習熟期間を設ける進め方が現実的です。

倉庫全体を一括で自動化する場合、稼働初期の不具合が業務停止に直結する可能性があります。そのため、まずは特定のSKUやゾーンに範囲を絞り、段階的に導入していくことが現実的です。

初期運用では、処理能力や在庫精度、作業負荷の変化を実測データで確認します。想定外の例外処理やデータ不整合が発生した場合は、設定や業務設計を修正します。出庫リードタイム、誤出荷率、作業工数などの指標を用いて評価すれば、効果と課題を客観的に整理できます。検証結果を踏まえて拡張可否を判断する進め方が妥当でしょう。

自動倉庫は長期運用を前提とする設備であり、保守体制が安定稼働に直結します。ベンダー選定では、導入実績や同業界での稼働事例を確認します。加えて、WMSやERPとのインターフェース設計能力、障害時の対応時間、部品供給体制も評価対象です。

24時間稼働拠点では、オンサイト保守の可否や遠隔監視体制の有無も重要です。また、ソフトウェア更新や機能追加への対応方針も契約前に整理します。設備仕様だけでなく、運用段階まで見据えた支援体制を総合的に評価する視点が欠かせません。

物流DXの推進が進む中で、自動倉庫の導入により、業務効率や在庫精度を高めている企業が増えています。単なる倉庫内の自動化ではなく、データとロジスティクスが連動した高度な仕組みの構築により組織全体のパフォーマンス向上に寄与しているのがポイントです。

特に先進企業は業務プロセス全体を見直し、リアルタイムの在庫把握や作業自動化を通じて、省人化と高付加価値化を同時に実現しています。

ここでは、実際に自動倉庫を導入して成果を上げている企業の事例を紹介します。

アスクル株式会社は、物流センター「ASKUL Logi PARK首都圏」で自動倉庫の導入を進めています。このセンターでは高密度保管が可能なAutoStoreを採用し、1万点を超える商品をコンパクトな空間で管理しています。これにより、従来の倉庫と比較して保管効率が向上しました。

また、WMSとの連携により入出庫の履歴をリアルタイムで管理でき、ピッキングの自動化によって作業ミスや手間を削減しています。人手に頼らない運用体制を構築することで、人手不足にも強い物流システムを実現しました。

加えて、配送リードタイムの短縮や在庫精度の向上も達成しており、同社はこの取り組みを「ASKUL Technologistics」と位置づけています。これは、テクノロジーとロジスティクスを融合させた次世代型物流の象徴ともいえる取り組みです。

出典参照:アスクルの物流動画をリニューアル公開|アスクル株式会社

イケア・ジャパン株式会社は、千葉県船橋市のIKEA Tokyo-Bayにおいて、自動倉庫を含むオートメーション技術を導入しています。同施設ではトート型の自動搬送装置とAGV(無人搬送車)を組み合わせ、店頭での需要と在庫の変動に柔軟に対応する仕組みを整えました。

この取り組みにより、従来は人手によって行われていた在庫管理や商品ピッキング作業が自動化され、労働負荷の軽減と作業時間の短縮に成功しています。また、リアルタイムで在庫情報を共有できる体制を整えたことで、欠品や過剰在庫といった問題の発生頻度が抑えられました。

さらに、業務KPIに基づいたデータ分析により、オペレーション全体の効率を可視化できるようになりました。イケアはこの取り組みを通じて、今後の他店舗展開でも自動化の知見を活用する方針を明確にしています。

出典参照:イケア、IKEA Tokyo-Bay倉庫を国内店舗で初めて自動化|イケア・ジャパン株式会社

物流DXを推進する中で、自動倉庫は有効な選択肢となります。業務効率の向上や人手不足への対応にとどまらず、リアルタイムな在庫管理や省エネ施策とも結びつき、サプライチェーン全体の最適化に貢献します。WMSやERPとの連携によってより精度の高い管理が可能となり、現場の意思決定のスピードも向上するでしょう。

企業にとっては、単なる設備投資ではなく経営課題の解決に直結する戦略的なアクションとなるため、自社の状況に合わせた導入計画が求められます。本記事で紹介した事例や技術的なポイントを参考に、物流現場の改革に向けて、着実なステップを踏むことが大切です。

株式会社TWOSTONE&Sonsグループでは

60,000人を超える

人材にご登録いただいており、

ITコンサルタント、エンジニア、マーケターを中心に幅広いご支援が可能です。

豊富な人材データベースと創業から培ってきた豊富な実績で貴社のIT/DX関連の課題を解決いたします。

幅広い支援が可能ですので、

ぜひお気軽にご相談ください!